Czym jest MEMS (Micro-electro-mechanical systems)?

Home

Nowe technologie

MEMS to nowoczesna technologia używana do tworzenia małych zintegrowanych urządzeń lub systemów, które łączą elementy mechaniczne i elektryczne. Wytwarzane elementy mogą mieć wielkość od kilku mikrometrów do kilku milimetrów. Te urządzenia (lub systemy) mają zdolności sensoryczne, kontrolowania i uruchamiania w skali mikro i generowania efektów w skali makro.

Interdyscyplinarny charakter MEMS wykorzystuje wiedzę projektową, inżynieryjną i produkcyjną w szerokim i zróżnicowanym zakresie obszarów technicznych, w tym technologii wytwarzania obwodów scalonych, inżynierii mechanicznej, inżynierii materiałowej, elektrotechniki, chemii i inżynierii chemicznej, a także inżynierii płynów i optyki. Złożoność MEMS jest również widoczna w szerokiej gamie aplikacji, które zawierają urządzenia MEMS. MEMS można znaleźć w systemach obejmujących aplikacje motoryzacyjne, medyczne, elektroniczne, komunikacyjne i obronne. Obecne znane urządzenia MEMS to akcelerometry do czujników poduszek powietrznych, głowice do drukarek atramentowych, głowice odczytujące i zapisujące dysków komputerowych, chipy projekcyjne, czujniki ciśnienia krwi, przełączniki optyczne, mikrozawory, biosensory, mikrofony i wiele innych produktów, które są wytwarzane w dużych ilościach komercyjnych.

MEMS została uznana za jedną z najbardziej obiecujących technologii w XXI wieku, która może zrewolucjonizować zarówno produkty przemysłowe, jak i konsumpcyjne, łącząc opartą na krzemie mikroelektronikę z technologią mikroobróbki. Gdyby produkcja półprzewodników była uważana za pierwszą rewolucję w procesie miniaturyzacji, to MEMS jest jest z całą pewnościa drugą rewolucją.

MEMS, akronim pochodzący ze Stanów Zjednoczonych, określany jest również jako Microsystems Technology (MST) w Europie i Micromachines w Japonii. Podczas gdy elektronika urządzenia jest wytwarzana za pomocą technologii IC, komponenty mikromechaniczne są wytwarzane przez zaawansowane manipulacje krzemem i innymi substratami za pomocą procesów mikroobróbki. Procesy takie jak mikroobróbka objętościowa i powierzchniowa, jak również mikroobróbka o wysokim współczynniku kształtu (HARM) selektywnie usuwa części krzemu lub dodaje dodatkowe warstwy strukturalne, tworząc elementy mechaniczne i elektromechaniczne. Podczas gdy układy scalone są zaprojektowane do wykorzystywania właściwości elektrycznych krzemu, MEMS wykorzystuje właściwości mechaniczne krzemu oraz jego właściwości elektryczne. W najbardziej ogólnej formie, MEMS składa się z mikrostruktur mechanicznych, mikroczujników, mikroprzetworników i mikroelektroniki, wszystkie zintegrowane na tym samym chipie krzemowym. Mikroczujniki wykrywają zmiany w środowisku systemu, mierząc informacje mechaniczne, akustyczne, termiczne, magnetyczne, chemiczne lub elektromagnetyczne. Mikroelektronika przetwarza te informacje i przekazuje na zewnątrz układu.

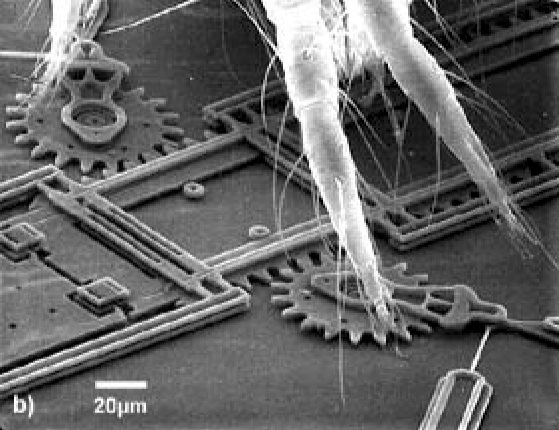

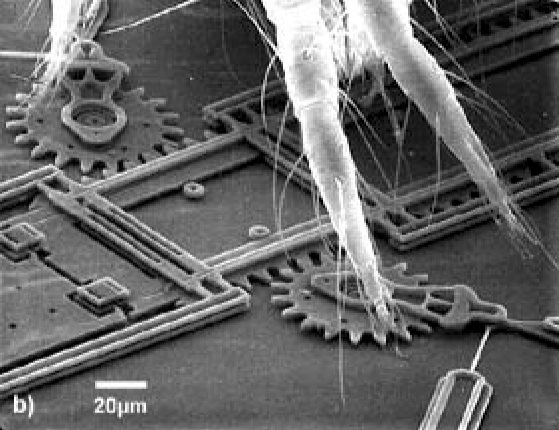

Urządzenia MEMS są bardzo małe; ich składniki są zwykle mikroskopijne. Dźwignie, koła zębate a także silniki można wyprodukować obecnie w technologii MEMS. Jednak MEMS to nie tylko miniaturyzacja elementów mechanicznych, w rzeczywistości termin MEMS jest mylący, ponieważ wiele urządzeń nie jest w żadnym sensie urządzeniem mechanicznym. MEMS to technologia wytwarzania; paradygmat projektowania i tworzenia skomplikowanych urządzeń mechanicznych i systemów oraz ich zintegrowanej elektroniki z wykorzystaniem technik produkcji.

Od wczesnej wizji we wczesnych latach pięćdziesiątych XX wieku MEMS stopniowo wychodzi z laboratoriów badawczych i trafia do codziennych produktów. W połowie lat 90 komponenty MEMS zaczęły pojawiać się w wielu komercyjnych produktach i aplikacjach, w tym w akcelerometrach wykorzystywanych do kontroli poduszek powietrznych w pojazdach, czujników ciśnienia, do zastosowań medycznych oraz głowic drukarek atramentowych. Jednak największy potencjał urządzeń MEMS tkwi w nowych zastosowaniach w telekomunikacji, biomedycynie i obszarach kontroli procesu. MEMS ma kilka wyraźnych zalet jako technologia produkcji. Po pierwsze, interdyscyplinarny charakter technologii MEMS i jej techniki mikromaszynowej, a także różnorodność zastosowań doprowadziły do niespotykanego dotąd szeregu urządzeń i synergii w dotychczas niespokrewnionych dziedzinach (np. Biologia i mikroelektronika). Po drugie, MEMS umożliwia wytwarzanie komponentów i urządzeń o zwiększonej wydajności i niezawodności, w połączeniu z oczywistymi zaletami zmniejszonego fizycznego rozmiaru, objętości, wagi i kosztów. Po trzecie, MEMS stanowi podstawę do wytwarzania produktów, które nie mogą być wykonane innymi metodami. Czynniki te powodują, że MEMS jest potencjalnie znacznie bardziej wszechobecną technologią niż zintegrowane mikroprocesory. Jednakże istnieje wiele wyzwań i technologicznych przeszkód związanych z miniaturyzacją, którymi należy się zająć i przezwyciężyć, zanim MEMS zdoła wyzwolić swój ogromny potencjał.

Chociaż MEMS jest również określany jako MST, ściśle mówiąc, MEMS jest technologią procesową używaną do tworzenia miniaturowych mechanicznych urządzeń lub systemów, w wyniku czego stanowi podzbiór MST.

Mikrooptoelektromechaniczne systemy (MOEMS) są również podzbiorem MST i wraz z MEMS tworzą wyspecjalizowane pole technologiczne wykorzystujące zminiaturyzowane kombinacje optyki, elektroniki i mechaniki. Prawdziwa różnica między MEMS i MST polega na tym, że MEMS ma tendencję do wykorzystywania procesów półprzewodnikowych do tworzenia części mechanicznej. W przeciwieństwie do tego osadzanie materiału na przykład na krzemie nie jest technologią MEMS, lecz jest aplikacją MST.

Historia MEMS ilustruje różnorodności, wykonań i zastosowań. Poniższa lista przedstawia kamienie milowe MEMS:

1958 Pierwsze silikonowe mierniki tensometryczne dostępne w handlu.

1959 Richard Feynman ogłasza publiczne wyzwanie, oferując 1000 dolarów pierwszej osobie, która stworzy silnik elektryczny mniejszy niż 1/64 cala.

1961 Pierwszy krzemowy czujnik ciśnienia.

1967 Wynalezienie powierzchniowej mikroobróbki. Westinghouse tworzy tranzystor polowy (RGT).

1970 Zademonstrowano pierwszy akcelerometr krzemowy.

1979 Pierwsza mikromaszynowa dysza do druku atramentowego.

Początek lat 80 Pierwsze eksperymenty w krzemie z mikroobróbką.

1982 Jednorazowy przetwornik ciśnienia krwi.

1988 Pierwsza konferencja MEMS.

1992 Pierwszy zawias w mikromaszynach.

1993 Sprzedany pierwszy mikromaszynowy miernik prędkości (Analog Devices, ADXL50).

2000 Komponenty optyczno-sieciowe MEMS.

Czujniki poduszek powietrznych były jednym z pierwszych komercyjnych urządzeń wykorzystujących MEMS. Obecnie są one szeroko stosowane w postaci pojedynczego chipa zawierającego inteligentny czujnik lub przyspieszeniomierz, który mierzy szybkie hamowanie pojazdu podczas uderzania w obiekt. Spowolnienie jest mierzone przez zmianę napięcia. Elektroniczna jednostka sterująca wysyła następnie sygnał, aby uruchomić i napełnić poduszkę powietrzną.

Początkowo technologia poduszek powietrznych wykorzystywała konwencjonalne mechaniczne urządzenia "kulkowe i rurowe", które były stosunkowo skomplikowane, ważyły kilka kilogramów i kosztowały kilkaset dolarów. Zwykle montowane były z przodu pojazdu z oddzielną elektroniką w pobliżu poduszki powietrznej. MEMS umożliwiło spełnienie tej samej funkcji poprzez zintegrowanie akcelerometru i elektroniki w jednym chipie krzemowym, czego rezultatem jest niewielkie urządzenie, które można umieścić w kolumnie kierownicy i kosztuje tylko kilka dolarów.

Akcelerometr jest zasadniczo urządzeniem pojemnościowym lub piezorezystywnym, składającym się z zawieszonego zespołu masy - płytki wahliwej. Gdy przyspieszenie działa na masę próbną, mikromaszynowe płytki wykrywają zmianę przyspieszenia z ugięcia płytki. Czujnik poduszki powietrznej ma zasadnicze znaczenie dla sukcesu technologii MEMS i mikroobróbki. Dzięki ponad 60 milionom urządzeń sprzedanych w ciągu ostatnich 10 lat i działających w tak trudnych warunkach, jakie występują w pojeździe, udowodniono niezawodność tej technologii. Przykładem tego sukcesu są dzisiejsze pojazdy - BMW ma ponad 70 urządzeń MEMS, w tym układy przeciwblokujące, aktywne zawieszenie i systemy kontroli nawigacji, monitorowanie wibracji, czujniki paliwa , ograniczanie i napinanie pasów bezpieczeństwa itp. W rezultacie przemysł motoryzacyjny stał się jednym z głównych czynników rozwoju MEMS.

Akcelerometry nie ograniczają się tylko do zastosowań motoryzacyjnych. Wykrywanie trzęsień ziemi, wirtualne gry wideo i joysticki, rozruszniki serca, dyski twarde o wysokiej wydajności i uzbrojenie to tylko niektóre z wielu potencjalnych zastosowań akcelerometrów.

Innym przykładem niezwykle udanej aplikacji MEMS jest miniaturowy jednorazowy czujnik ciśnienia używany do monitorowania ciśnienia krwi w szpitalach. Czujniki te łączy się dożylnie z pacjentami i monitoruje ciśnienie krwi poprzez roztwór dożylny. Za ułamek ich kosztów (10 USD) zastępują one wczesne zewnętrzne czujniki ciśnienia krwi, które kosztowały ponad 600 USD i które należało wysterylizować i ponownie skalibrować do ponownego użycia.

Jednorazowy czujnik składa się z krzemowego podłoża, które jest wytrawiane w celu wytworzenia membrany i jest związane z podłożem. Warstwa piezorezystancyjna nakładana jest na powierzchnię membrany w pobliżu krawędzi w celu przekształcenia obciążenia mechanicznego w napięcie elektryczne. Ciśnienie odpowiada ugięciu membrany. Element pomiarowy jest zamontowany na plastikowej lub ceramicznej podstawie z plastikowym kapturkiem. Do oddzielania roztworu soli od elementu czujnikowego stosuje się żel. Podobnie jak w przypadku czujnika poduszki powietrznej MEMS, jednorazowy czujnik ciśnienia krwi przyczynił się do sukcesu MEMS.

Jednym z najbardziej udanych zastosowań MEMS jest głowica drukarki atramentowej. Drukarki atramentowe używają serii dysz do natryskiwania kropli tuszu bezpośrednio na papier. W zależności od rodzaju drukarki atramentowej krople atramentu są formowane na różne sposoby; termicznie lub piezoelektrycznie.

Wynaleziona w 1979 r. Przez Hewlett-Packard technologia głowicy drukującej termicznej drukarki atramentowej MEMS wykorzystuje rozszerzalność cieplną par atramentu. Wewnątrz głowicy drukarki znajduje się szereg maleńkich rezystorów zwanych grzejnikami. Rezystory te można nagrzewać pod kontrolą mikroprocesora za pomocą impulsów elektronicznych o długości kilku milisekund. Atrament przepływa przez każdy rezystor, który po wypaleniu nagrzewa się odparowując atrament, tworząc pęcherzyk. Gdy bańka się rozszerza, część atramentu jest wypychana z dyszy w płytce dyszy, lądując na papierze i zestalając się niemal natychmiast. Gdy pęcherzyk zapadnie się, powstaje podciśnienie, które zasysa więcej atramentu do głowicy drukującej ze zbiornika we wkładzie. Warto zauważyć, że w tym systemie nie ma ruchomych części (poza samym atramentem), co świadczy o tym, że nie wszystkie urządzenia MEMS są mechaniczne.

Element piezoelektryczny może być również użyty do wtłaczania atramentu przez dysze. W tym przypadku kryształ piezoelektryczny znajduje się z tyłu zbiornika tuszu każdej dyszy. Piezoelektryczny element krystaliczny odbiera bardzo mały ładunek elektryczny powodujący wibracje. Kiedy wibruje do wewnątrz, wypycha niewielką ilość atramentu z dyszy. Gdy element wibruje, ponownie wciąga atrament do zbiornika, aby wymienić rozpylany atrament. Firma Epson opatentowała tę technologię, ale jest również używana przez większość wiodących firm drukarskich.

Doświadczenia zdobyte dzięki tym wczesnym aplikacjom MEMS sprawiły, że jest to technologia sprzyjająca nowym aplikacjom biomedycznym (określanym często jako bioMEMS) i komunikacji bezprzewodowej składającej się zarówno z optycznych, określanych również jako mikrooptoelektromechaniczne systemy (MOEMS), jak i częstotliwości radiowej (RF) MEMS.

W ciągu ostatnich kilku lat pojawiły się bardzo innowacyjne produkty z firm bioMEMS do rewolucyjnych zastosowań, które wspierają główne problemy społeczne, w tym sekwencjonowanie DNA, odkrywanie leków oraz monitorowanie wody i środowiska. Technologia ta koncentruje się na systemach mikroprzepływowych, a także na testach chemicznych i przetwarzaniu oraz umożliwia produkcję urządzeń i aplikacji, takich jak "laboratorium na chipie", czujniki chemiczne, regulatory przepływu i mikrozawory. Umożliwia szybką i względnie wygodną manipulację i analizę niewielkich ilości płynów.

Przyszła technologia lab-on-a-chip może obejmować wszczepialne urządzenia "apteka na chipie", aby uwalniać leki do organizmu z maleńkich komór osadzonych w urządzeniu MEMS, eliminując potrzebę stosowania igieł lub zastrzyków. Dostarczanie insuliny jest jednym z takich zastosowań, podobnie jak dostarczanie hormonów, leków chemioterapeutycznych i środków przeciwbólowych. Opracowywane są urządzenia pierwszej generacji, które uwalniają leki pod wpływem sygnałów z zewnętrznego źródła, połączonych przewodami ze skórą. Proponowane urządzenia drugiej generacji mogą być bezprzewodowe, a układy MEMS trzeciej generacji mogą wchodzić w interakcje z czujnikami MEMS osadzonymi w ciele, aby reagować na wewnętrzne sygnały wewnętrzne organizmu.

Najbardziej znaczące produkty urządzeń MOEMS obejmują falowody, przełączniki optyczne, multipleksery, filtry, modulatory, detektory, tłumiki i korektory. Ich niewielkie rozmiary, niski koszt, niskie zużycie energii, wytrzymałość mechaniczna, wysoka dokładność, wysoka szybkość przełączania i niskie koszty tych urządzeń opartych na MEMS czynią je doskonałym rozwiązaniem problemów związanych z kontrolą i przełączaniem sygnałów optycznych w sieciach teleinformatycznych. Typowy przełącznik optyczny może kosztować ponad 1000 USD, ale używając MEMS, ten sam poziom funkcjonalności można osiągnąć za mniej niż dolara.

RF MEMS to jeden z najszybciej rozwijających się obszarów w komercyjnej technologii MEMS. RF MEMS są zaprojektowane specjalnie dla elektroniki w telefonach komórkowych i innych aplikacjach komunikacji bezprzewodowej, takich jak radary, globalne satelitarne systemy pozycjonujące (GPS) i sterowane anteny. MEMS umożliwił zwiększenie wydajności, niezawodności i funkcji tych urządzeń przy równoczesnym zmniejszeniu ich rozmiarów i kosztów.

Home

Nowe technologie

© 2000-2025 EJK. All rights reserved. Jerzy Kazojć.